Page mise à jour le 28 avril 2016

Introduction

Alors que certains métaux font l’objet de craintes quand à leur approvisionnement ou leur disponibilité géologique, du moins leur extraction à un coût rentable, et que la montée des préoccupations environnementales tendent à chercher des alternatives à l’extraction de matériaux natifs, il semble naturel de se pencher sur le recyclage des métaux, notamment les principaux utilisés dans les TIC. En effet, la nature intrinsèque des métaux les prédispose à un usage répété, évitant ainsi les impacts environnementaux et la dépense énergétique liés à l’extraction minière. En s’appuyant sur des rapports internationaux [3] et des études scientifiques, nous allons tenter de brosser un état des lieux de la situation actuelle et proposer une analyse critique.

Le cycle de vie des métaux

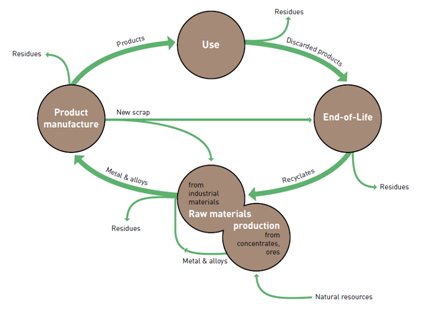

Comme toutes les industries high-tech, les TIC sont très gourmandes en métaux. Sous l’impulsion des nouvelles technologies, la sollicitation des métaux dans la table de Mendeleïev est passée de 10 à 60 entre les années 1980 et 2010 [16]. Or, ces métaux ont un cycle de vie qui est largement impacté par les choix technologiques récents. Le cycle de vie simplifié des métaux est constitué de 4 étapes principales (cf. figure 1) :

- La production de matières premières

- La fabrication du produit

- L’utilisation

- La fin de vie

La production de matières premières repose sur 3 sources : les ressources naturelles (natural ressources) extraites du sol ou du sous-sol, les déchets issus de processus industriels (new scrap) et les métaux recyclés en fin de vie des équipements (recyclates ou old scrap). À chacune des 4 étapes de ce cycle, des résidus (residues) sont générés qui sont autant de pertes irrémédiables de matières premières.

Figure 1. Le cycle de vie des métaux – (Meskers, 2008) cité dans [3]

Dans sa phase d’usage, le produit prend part à la constitution du stock de métaux en cours d’utilisation. En fin de vie, le produit est démantelé par matière. En ce qui concerne les métaux, on les sépare par type en s’assurant que leur composition est compatible avec les chaînes de recyclage pour produire un métal réutilisable.

L’ouverture plus ou moins importante du cercle répond à plusieurs scenarii :

- plus la collecte est importante et plus les matériaux récupérés sont adaptés aux chaînes de recyclage, plus le cycle est fermé

- plus les résidus sont importants (extraction, raffinage des métaux peu efficaces, processus de fabrication générant des déchets non réutilisés, conception utilisant des quantités très faibles et des mélanges compromettant la récupération des propriétés physiques et chimiques des différents métaux, utilisation dispersive, recyclage inefficace) ou moins la collecte est importante et les matériaux récupérés de qualité, plus le cercle s’ouvre

Les choix en matière de conception du produit vont influer sur tout ce cycle : quelles fonctionnalités du produit imposant la sélection des matériaux les plus adaptés, dans quels mélanges, avec quels processus de fabrication… Les conséquences de ces choix sont répercutées sur les cycles de vie des matériaux employés ainsi que ceux des produits fabriqués. Ces choix influent également sur la demande mondiale pour ces matériaux et ont des répercussions sur l’efficacité du traitement des déchets en fin de vie des produits.

Les types de déchets métalliques

A ce stade, il est important d’apporter une précision sur les différents types de déchets métalliques que nous serons amenés à voir dans ce qui suit :

- Les déchets d’usine (home scrap) : ce sont des matériaux générés pendant la production, la fabrication ou l’élaboration de produits manufacturés qui peuvent être directement réinjectés dans le processus qui les a générés [17]. Le recyclage en est facilité et est exclu des statistiques de recyclage de cet article

- Les nouveaux déchets (new scrap) : ils sont également issus d’un processus de fabrication ou d’élaboration de produits manufacturés. Contrairement aux déchets d’usine, ils ne sont pas recyclés dans l’usine qui les a générés, mais plutôt transférés sur le marché des déchets (scrap market). Leur recyclage est généralement efficace et facile grâce à la bonne connaissance de leurs propriétés, leur grande pureté, même s’il est plus difficile plus on s’approche du produit fini (ex : cartes électroniques défectueuses)

- Les vieux déchets (old scrap) : ce sont des métaux issus d’équipements en fin de vie. Leur recyclage demande plus d’efforts spécialement quand le métal est employé en petites quantités dans un produit complexe (c’est généralement le cas dans les produits électroniques)

Les types de recyclage

Il est également important de distinguer différentes qualités de recyclage :

- Le recyclage fonctionnel : c’est la partie du recyclage des produits en fin de vie dans lesquels les métaux sont séparés et triés pour obtenir des matériaux recyclés pouvant entrer dans la chaîne de fabrication de matières premières qui donnera un métal ou un alliage

- Le recyclage non fonctionnel : c’est la partie du recyclage des produits en fin de vie dans lesquels le métal est collecté comme un déchet de vieux métal et incorporé comme une impureté dans un flux de matières de grande ampleur ; si cette solution évite la dispersion dans l’environnement, elle représente néanmoins une perte généralement irréversible de la fonction première du métal ; c’est un exemple d’ouverture du cycle de vie des métaux comme nous l’avons vu plus haut

- Les pertes de métal : elles surviennent dans différents cas bien identifiés quand :

- le métal n’est pas complètement capturé dans aucun des processus de recyclages ci-dessus

- il se produit une dissipation dans l’environnement à l’usage : corrosion, particules métalliques disséminées (système de freinage à disque des voitures), métaux non récupérés dans les résidus et scories de mines ; ces pertes ne sont pas reportées dans les statistiques de recyclage de ce document

Le cycle de vie des métaux

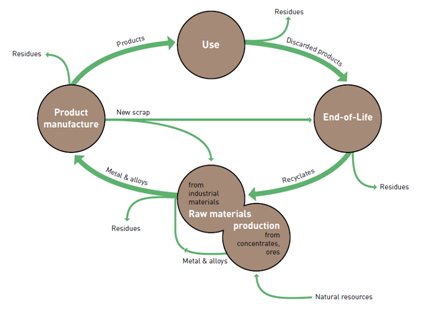

La figure 2 montre le cycle de vie simplifié des métaux et les flux qui lui sont associés. Les cinq étapes principales présentées dans cette figure sont les suivantes :

- Prod : la production de métal

- Fab : la fabrication d’alliages et produits métalliques semi-finis

- Mfg : l’élaboration de produits manufacturés

- Use : l’utilisation

- WM & R : la gestion des déchets et le recyclage :

- Coll : la collecte des déchets

- Rec : le recyclage

« Scrap market » fait référence au marché des déchets métalliques. Les flèches en trait plein représentent les flux entrants et sortants de chaque étape. Les flèches en pointillé font état des pertes de métal (usage dispersif). Les 3 flèches sortant des étapes de collecte et recyclage représentent les pertes de métal par enfouissement. La flèche (f) qui va du métal A vers le métal B montre un recyclage non-fonctionnel où les propriétés du métal recyclé ne sont plus suffisante pour entrer dans une nouvelle production du métal A, mais conformes à la production d’un métal B dans lequel le métal A peut être considéré comme une impureté.

Figure 2. Le cycle de vie simplifié des métaux et des flux associés [3]

Les différents flux entrants et sortants notés de (a) à (o) pour chacune de ces étapes sont les suivants :

- (a) : entrée de métal primaire

- (b) : métal affiné

- (c) : produits intermédiaires (alliages, semi-finis)

- (d) : équipements en fin de vie (EOL) contenant des métaux

- (e) : métal en fin de vie collecté pour le recyclage fonctionnel

- (f) : métal en fin de vie collecté pour le recyclage non fonctionnel

- (g) : métal en fin de vie recyclé (old scrap)

- (h) : déchets métalliques issus de l’élaboration de produits manufacturés (new scrap)

- (j) : déchets métalliques utilisés dans la fabrication d’alliages et produits métalliques semi-finis (nouveaux & vieux)

- (m) : déchets métalliques utilisés dans la production de métal (nouveaux & vieux)

- (n) : résidus et scories

- (o) : usage dispersif

Les différentes mesures du recyclage

De nombreuses définitions des taux de recyclages ont été créées avec plus ou moins de pertinence et plusieurs travaux ont tenté d’affiner ces métriques. L’article de Gradel s’appuie sur ces avancées pour définir l’efficacité du recyclage des produits en fin de vie (collecte, efficacité du processus, taux de recyclage) ainsi que dans la production de métaux (taux de métal recyclé à l’entrée, contenu recyclé, ratio de vieux déchets). En fin de vie, l’efficacité du recyclage d’un métal peut être mesurée à 3 niveaux :

- Quelle quantité de métal en fin de vie contenu dans divers appareils est collectée et entre dans la chaîne de recyclage (à l’opposé du métal qui est enfoui) ? C’est le taux de collecte des vieux déchets : CR = e / d

- Quelle est l’efficacité dans chaque processus de recyclage ? C’est le taux d’efficacité du processus de recyclage, également appelé taux de recyclage : taux de recyclage = g / e

- Quel est le taux de recyclage en fin de vie (EOL-RR) ? :

- EOL-RR (End of Life Recycling Rate) : le taux de métal fonctionnel recyclé (g) par rapport à la quantité de métal introduit dans le flux de recyclage (d) ; par « fonctionnel », on entend « qui peut être réintroduit dans un processus de production de matières premières conduisant à la fabrication d’un métal ou d’un alliage ». Quand on parle de EOL-RR sans autre précision, il s’agit de EOL-RR fonctionnel :

- EOL-RR fonctionnel = g / d

- EOL-RR non-fonctionnel = f / d

- EOL-RR (End of Life Recycling Rate) : le taux de métal fonctionnel recyclé (g) par rapport à la quantité de métal introduit dans le flux de recyclage (d) ; par « fonctionnel », on entend « qui peut être réintroduit dans un processus de production de matières premières conduisant à la fabrication d’un métal ou d’un alliage ». Quand on parle de EOL-RR sans autre précision, il s’agit de EOL-RR fonctionnel :

Dans la production de métaux, deux autres métriques sont importantes à souligner : le taux de métal recyclé à l’entrée (recycling input rate ou RIR) et le ratio de vieux déchets (old scrap ratio ou OSR) :

- RIR (Recycling input rate) : la partie de métal secondaire (déchet) dans l’entrée totale de métal dans le processus de production du métal (flux (c) dans la figure 2). RIR est égal au contenu recyclé (recycled content ou RC) quand ce dernier est calculé de cette manière :

- RC (Recycled Content) : la proportion de métal recyclé entrant dans la production de métal, c’est-à-dire la quantité de déchets métalliques utilisés dans la fabrication d’alliages et produits métalliques semi-finis (nouveaux & vieux) divisé par la quantité de déchets métalliques utilisés dans la production de métal (nouveaux & vieux) : RC = (j + m) / (a + j + m)

- OSR : (Old Scrap Ratio) : la proportion de vieux déchets métalliques dans le flux de déchets métalliques introduits dans le processus de recyclage : OSR = g / (g + h)

Pourquoi utiliser ces 3 métriques ? Chacune d’entre elle apporte un regard particulier sur l’usage que l’on fait des métaux et leur recyclage :

Si la collecte est faible, que les produits collectés sont fortement dégradés, que les matières récoltées n’entrent pas dans les limites inhérentes aux processus de recyclage, que les matières premières sont abondantes et bon marché (ce qui tire vers le bas le prix de la ferraille), ceci entraine beaucoup de valeurs EOL-RR très faibles

- Si un métal est l’objet d’une forte demande et que la durée d’utilisation des produits dans lesquels il est utilisé est longue, la valeur RC de ce métal sera faible ; c’est le cas de nombreux métaux et le restera dans un avenir prévisible

- Si un métal est précieux, il est utilisé avec un minimum de pertes dans les processus de fabrication et collecté avec un maximum d’efficacité, la valeur OSR a alors toutes les chances d’être élevée

Les taux de recyclage

Le tableau suivant présente les différentes métriques de recyclage pour les principaux métaux impliqués dans les TIC. Les valeurs présentées ici sont le fruit de différentes études qui font consensus dans la communauté scientifique. Il est à noter que ces valeurs concernent les flux de métaux collectés globalement, donc bien au-delà du secteur des TIC.

| Métal | Utilisation dans les TIC | Recyclage | |||

|---|---|---|---|---|---|

| Description | % de la prod. mondiale pour les TIC | EOL-RR métal fonctionnel récupéré/métal recyclé |

RC métal recyclé / production de métal |

OSR part vieux déchets dans recyclage |

|

| Aluminium (Al) | Électronique, CD, refroidissement CPU et transistors | – | >50 % [3] | >25-50 % [1] | >25-50 % [1] |

| Argent (Ag) | Conducteurs, interrupteurs, contacts | 21 % [4] | >50 % [1] | >25-50 % [1] | >50 % [1] |

| Béryllium (Be) | Structure et dissipateur de chaleur | – | <1% [1] | >10-25 % [1] | >10-25 % [1] |

| Cuivre (Cu) | Câbles, fils, connecteurs, transformateurs | 42 % [5] | >50 % [1] | >10-25 % [1] | >25-50 % [1] |

| Etain (Sn) | Alliages de soudures | 44 % [3] | >50 % [1] | >10-25 % [1] | >25-50 % [1] |

| Indium (In) | Écrans LCD (ITO), semi-conducteurs, soudure sans plomb | >50 % [6] | <1 % [1] | >25-50 % [1] | <1 % [1] |

| Gallium (Ga) | Leds d’affichage, télécommandes infrarouges, lecture/gravure CD, DVD, blue-ray, disques durs | 48 % [7] | <1 % [1] | >10-25 % [1] | <1 % [1] |

| Germanium (Ge) | Wifi | 15 % [8] | <1 % [1] | >25-50 % [1] | < 1 % [1] |

| Lithium (Li) | Batteries | 20 % [3] | <1 % [1] | < 1 % [1] | < 1 % [1] |

| Nickel (Ni) | Batteries Ni-MH | <5 % [3] | >50 % [1] | >25-50 % [1] | >50 % [1] |

| Or (Au) | Contacts (microprocesseurs) | 9 % [3] | >50 % [1] | >25-50 % [1] | >50 % [1] |

| Platine (Pt) | Disques durs, fibre optique | 6 % [3] | 60-70 % [1] | >25-50 % [1] | >50 % [1] |

| Palladium (Pd) | Condensateurs | 17 % [3] | 60-70 % [1] | >25-50 % [1] | >50 % [1] |

| Plomb (Pb) | Ecrans CRT, batteries | – | > 50 % [1] | >50 % [1] | >50 % [1] |

| Silicium (Si) | Puces électroniques | 4 % [9] | Insignifiant [10] | – | – |

| Tantale (Ta) | Condensateurs, écrans à cristaux liquides | 66 % [3] | <1 % [1] | >10-25 % [1] | 1-10 % [1] |

| Terres rares (lanthanides) | Aimants des disques durs, écrans LCD | 18 % [5] | <1 % (*) [1] | (**) [1] | – |

(*) pas de données disponibles pour le prométhium (Pm)

(**) 1-10% pour le lanthane (La), le cérium (Ce), le praséodyme (Pr), le gadolinium (Gd), le dysprosium (Dy) ; <1% pour le samarium (Sm), l’europium (Eu), le terbium (Tb), l’holmium (Ho), l’erbium (Er), le thulium (Tm), l’Ytterbium (Yb), le lutécium (Lu); pas de données disponibles pour le prométhium (Pm)

Recyclage et énergie

A l’heure où l’accès à l’énergie commence à être une préoccupation majeure, il est intéressant de comparer l’énergie dépensée pour extraire un métal natif du milieu naturel et celle pour le recycler. De nombreuses études scientifiques se sont attelées à cette tâche [15] :

| Métal/matériau | Économie d’énergie |

|---|---|

| Aluminium | 90 – 97% |

| Cuivre | 84 – 88% |

| Or | 98% |

| Plomb | 55 – 65% |

| Magnésium | 97% |

| Nickel | 90% |

| Palladium | 92 – 98% |

| Platine | 95% |

| Rhodium | 98% |

| Argent | 96% |

| Acier | 60 – 75% |

| Acier inoxydable | 68% |

| Titane | 67% |

| Zinc | 60 – 75% |

Le résultat est sans appel au niveau du gain énergétique.

Conclusion

Sur les 17 éléments présentés, le taux de métal fonctionnel recyclé par rapport à la quantité de métal introduit dans le flux de recyclage (EOL-RR) est supérieur à 50% pour 9 d’entre eux (Al, Ag, Cu, Sn, Ni, Au, Pt, Pd, Pb). Pour les 8 autres (Be, In, Ga, Ge, Li, Si, Ta et terres rares), la valeur est inférieure à 1%. On pourrait être enclin à interpréter une valeur élevée de EOL-RR comme le signe d’une utilisation responsable des métaux concernés, or, il s’avère que cela reflète plutôt une utilisation à grande échelle de ces métaux et dans des produits où ils sont facilement récupérables (par exemple le plomb des batteries, l’acier des voitures, le cuivre des câbles et des tuyaux,…). En revanche, un taux EOL-RR inférieur à 1% pour une majorité de métaux assez rares, indique clairement les difficultés à recycler ces métaux actuellement. Les raisons sont multiples :

- Le cours actuel de ces métaux n’est pas assez élevé pour rentabiliser les infrastructures nécessaires à la mise en place d’un recyclage industriel

- Le taux de collecte des équipements en fin de vie n’est pas suffisant

- L’emploi de ces métaux en quantités infimes (voir notre article sur les métaux impliqués dans les TIC) complexifie leur recyclage et multiplie les traitements, donc les coûts

- Il n’est pas évident que, ces métaux recyclés retrouvent un niveau de pureté suffisant pour pouvoir être réemployés dans les industries high-tech

Les taux de métal recyclé entrant dans la fabrication de métal (RC) pour les 17 éléments étudiés sont :

- > 50% pour le plomb (Pb)

- > 25 – 50% pour 8 éléments (Al, Ag, In, Ge, Ni, Au, Pt, Pd)

- > 10 – 25% pour 6 éléments (Be, Cu, Sn, Ga, Si, Ta)

- < 1% pour Li et les terres rares

Certains éléments comme l’indium (In), le gallium (Ga), le germanium (Ge) et le tantale (Ta) font l’objet d’une récupération lors du processus de leur mise en œuvre dans les applications principales (électronique, optoélectronique, photovoltaïque) où ils sont employés (new scrap). Ceci explique un taux de métal recyclé (RC) élevé pour ces éléments.

Quand au taux de vieux déchets métalliques entrant dans le flux de recyclage (OSR), il est :

- > 50% pour l’argent (Ag), le nickel (Ni), l’or (Au), le platine (Pt), le palladium (Pd) et le plomb (Pb)

- > 25 – 50% pour l’aluminium (Al), le cuivre (Cu), l’étain (Sn)

- > 10 – 25% pour le béryllium (Be)

- 1 – 10% pour le tantale (Ta)

- < 1% pour l’indium (In), le gallium (Ga), le germanium (Ge), le lithium (Li)

Ces derniers résultats montrent que la proportion de vieux déchets métalliques dans le flux de déchets métalliques introduits dans le processus de recyclage (OSR) est élevée pour les matériaux chers car ils sont employés avec un minimum de pertes dans les processus industriels et font l’objet d’une collecte en fin de vie des équipements particulièrement efficace. Ce dernier point est également valable pour les métaux toxiques comme le cadmium (Cd), le mercure (Hg) et le plomb (Pb), certainement grâce aux normes environnementales qui se durcissent (RoHS).

Comme on peut le constater, le recyclage des métaux a encore une marge de progression importante mais il est fort probable que tant que le cours des matières premières sera inférieur au coût du recyclage, celui-ci ne progressera pas de manière significative. Pourtant, les enjeux portent plus loin que la pression sur les ressources. Les considérations environnementales et sociales sont loin d’être négligeables. L’énergie, les émissions de gaz à effets de serre en sont deux exemples.

2 comments on “Le recyclage des métaux”

Comments are closed.