Le silicium est extrait de l’oxyde par des procédés métallurgiques. Selon l’utilisation industrielle du silicium, on poussera son niveau de pureté suivant trois niveaux :

- silicium métallurgique (pureté à 99%): MG-silicium (metallurgical grade) ? alliages d’aluminium, silicones

- silicium solaire (pureté à 99,999 9%): SoG-silicium (solar grade) ? cellules photovoltaïques

- silicium électronique (pureté à 99,999 999 99%): EG-silicium (electronic grade) ? puces électroniques

Il est intéressant de noter qu’une étude montre que les déchets engendrés par le processus de purification du silicium de qualité électronique (notamment la phase de sciage) peuvent être recyclés et servir à l’industrie photovoltaïque [[Recovery of Silicon from Kerf Loss Slurry Waste for Photovoltaic Applications, T.Y. Wang et al, Progress in photovoltaics, 2009, vol. 17, no3, pp. 155-163]].

La fabrication du silicium métallurgique

La fabrication industrielle du silicium s’effectue par métallurgie, selon la réaction : SiO2 + 2 C ––––> Si + 2 CO

La silice est mélangée avec des réducteurs tels que le coke de pétrole, des charbons bitumineux, la houille et des copeaux de bois. En fonction des applications finales du silicium, la silice doit être relativement pure, en particulier, elle doit avoir une faible teneur en oxyde de fer; de plus, les réducteurs doivent être soigneusement choisis.

Ce mélange est versé dans un creuset de plusieurs mètres de diamètre équipé d’électrodes de carbone. La température est d’environ 1700°C mais peut atteindre 3000°C à la pointe des électrodes. Du silicium à l’état liquide est recueilli dans des « poches », grâce à des orifices pratiqués dans le creuset.

Le volume de monoxyde de carbone (CO) formé est très important: plus de 5 000 m3 par tonne de silicium. De plus, la réduction est délicate car il faut éviter la formation de SiC.

Pour produire une tonne de silicium[[Source: Société Française de Chimie – – site accédé en octobre 2010]], les consommations sont les suivantes (en kg sauf pour l’énergie) :

| Quartz | 2 900 | Électrodes | 150 |

| Copeaux de bois | 1 580 | Charbon bitumineux | 590 |

| Coke de pétrole | 740 | Énergie | 11 000 kWh |

Le silicium obtenu (qualité métallurgique) a une teneur de 98 à 99 % de Si. Dans le cas où le silicium est destiné à des applications en micro-électronique, il doit ensuite subir une purification poussée comme nous allons le voir.

L’élaboration du silicium de qualité électronique

Élaboration du silicium polycristallin

Pour obtenir du silicium de qualité électronique, le silicium métallurgique est transformé en trichlorosilane (SiHCl3). La réaction a lieu vers 300°C, en présence de catalyseur :

Si + 3 HCl –––> SiHCl3 + H2

Ensuite, SiHCl3 est purifié par distillation, puis réduit par l’hydrogène (H2) à 1000-1100°C. On obtient du silicium polycristallin.

Élaboration du silicium monocristallin

La méthode Czochralski

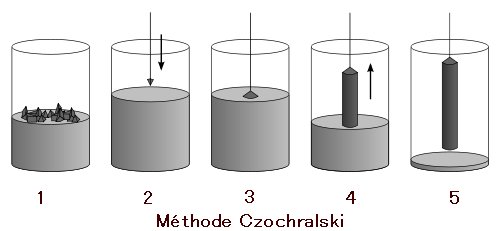

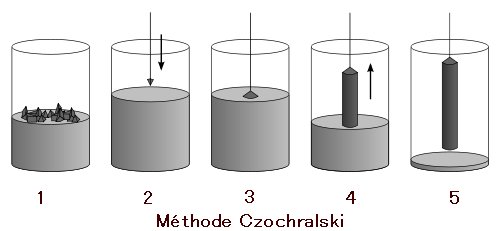

L’étape suivante consiste à obtenir du silicium monocristallin. La principale méthode est celle de Czochralski [[Czochralski growth of silicon, W. Zulehner, Journal of Crystal Growth, Volume 65, Issues 1-3, 2 December 1983, Pages 189-213]] (silicium CZ, environ 80% de la production et 95 % des circuits intégrés). On fait fondre le silicium polycristallin dans un four d’étirage sous argon à 1450°C (1). Un germe monocristallin est amené au contact du silicium fondu (2) puis tiré lentement (de 0,4 à 3 mm/min) (3 et 4). Lors de la croissance du cylindre de silicium, le creuset contenant le silicium liquide et le cylindre sont animés d’un lent mouvement de rotation en sens inverse. On obtient alors un lingot cylindrique de 60 à 100 kg pour environ 2 m de longueur dans le cas de disques (wafers) de 200 mm (5). Depuis 1998, la production s’est étendue à des diamètres de 300 mm. Un des principaux fondeurs de microprocesseurs annonce la transition vers des wafers de 450 mm de diamètre pour 2012.

La méthode de la zone fondue flottante

L’autre technique (20% de la production) est celle de la zone fondue flottante (silicium FZ) [[Silicon Grown by the Floating Zone Technique, W. Schröder et al, Encyclopedia of Materials: Science and Technology, pp 8558-8563]] qui permet d’obtenir du silicium d’une plus grande pureté en évitant la contamination par le creuset. Le processus consiste à produire une zone liquéfiée en chauffant un bâton de silicium polycristallin. Le bâton est déplacé verticalement et suivant une lente rotation. Un germe de cristal est utilisé pour initier la croissance. Cette méthode est cependant plus longue et plus chère.

L’élaboration des wafers

Après refroidissement, le lingot de silicium va entrer dans un processus permettant de fabriquer des plaques circulaires (wafers) à partir desquelles seront produits les composants présents dans tous les appareils électroniques. Pour plus de détails sur ce processus, voir la page sur la production des wafers.

En 1996, la production mondiale était de 12 000 t soit près de 2 millions de tranches de 200 mm/mois.

Suite de l’article : l’élaboration des wafers